具高加工彈性之虛擬化機台控制系統

摘要

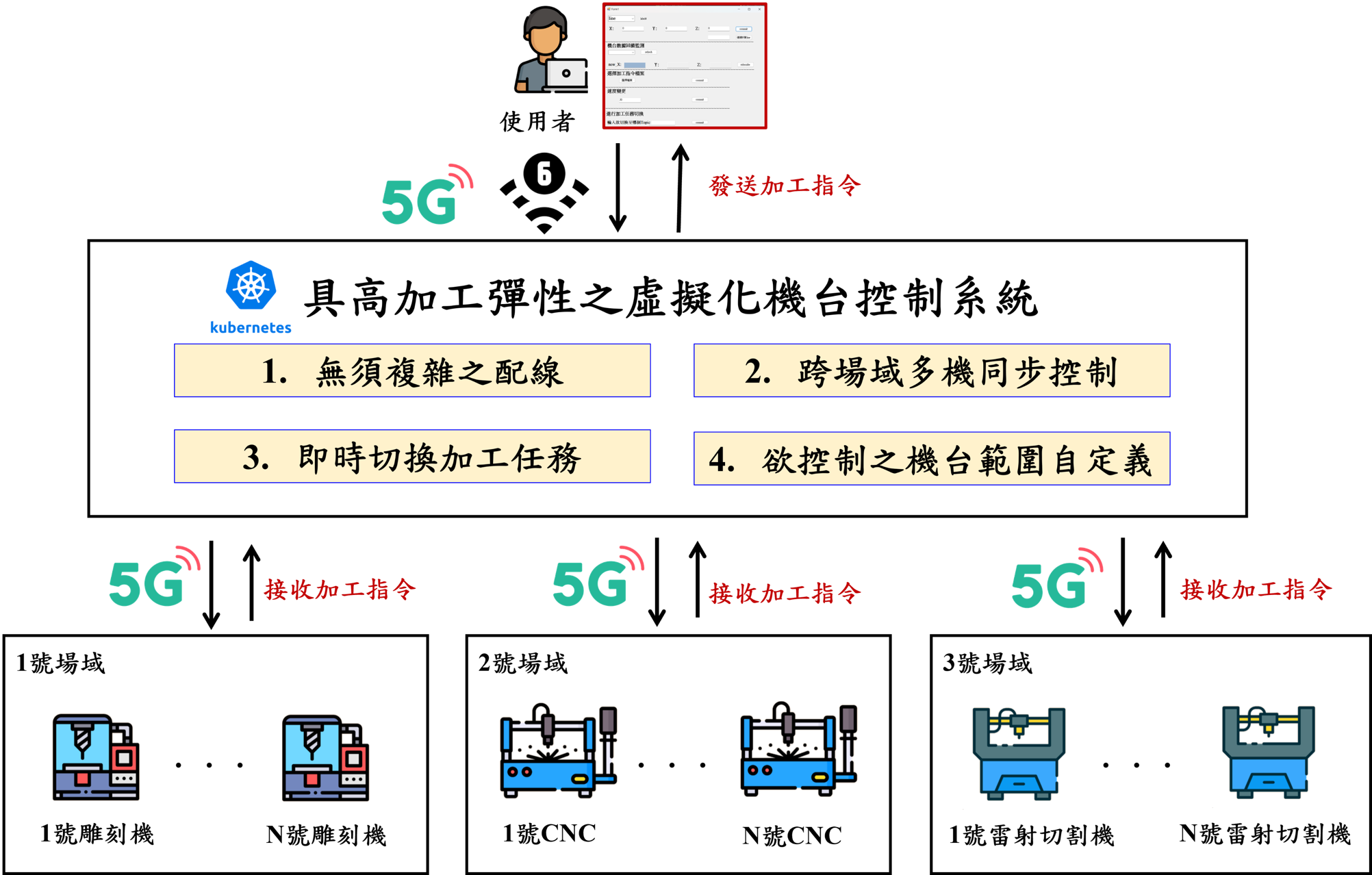

隨工業4.0概念之發展,於工業廠區內應用各種無線網路技術已十分常見,但目前既有之無線網路通訊技術仍難以達成需高速低延遲之應用。而近年來,大規模個性化(Mass personalization)之製造潮流出現,如何快速地、彈性地調整加工流程,以應對多樣化的加工情境,便成為製造業之一大目標。 對此,本研究開發一軟體機台控制器,將原本設置於傳統控制器上之運算單元以軟體方式呈現,比起傳統之硬體控制單元,軟體控制器可更容易地進行功能維護與功能更新。同時透過將運動插補運算從末端設備轉移至邊緣運算平台進行,使末端設備之運算負擔可降低,藉以實現如樹莓派等低運算設備對加工機台之控制。 本研究所開發之軟體控制器與末端控制設備間以無線網路進行資料傳輸,讓各設備可擺脫物理線路之限制,使廠區內機器設置可更加自由。為應對數據傳輸過程中產生之龐大數據流量,同時滿足低傳輸延遲之需求,本研究導入第五世代通訊技術(5G),期望透過5G之高速、高頻寬、低傳輸延遲等特性,實現快速且穩定之遠端機台控制。 同時本研究應用近年來廣受注目之微服務概念,將整體控制系統分割成多個小型功能模組進行開發與部署,使各功能模組之耦合度可降低,提高系統彈性及橫向擴張性。並透過容器化技術實現微服務之快速部署,比起傳統需耗時數分甚至數十分鐘之虛擬機部署方式,容器化之微服務能於數十秒內便完成部署與啟動。 本研究藉由整合5G高速無線通訊技術與此軟體機台控制微服務,建立一具高加工彈性之遠端加工機台控制系統,並將此控制系統實際導入CNC三軸加工機台進行加工測試,以證實此控制系統之可用性。

系統概述

本系統建立一高加工彈性虛擬化機台軟體控制器,利用5G與多接取邊緣運算 (MEC) 技術,提供高速、低延遲的無線控制解決方案。通過將傳統的加工控制指令虛擬化,本系統能讓運算資源有限的設備也能進行高效的CNC加工控制。這不僅降低了硬體成本,還能在跨廠區環境中實現靈活的機台管理與操作。

技術亮點

- 5G與MEC技術加持:本系統整合5G的高速網路及MEC平台,確保低延遲與高可靠性的遠端控制,使工業設備能實現近乎即時的響應。

- 虛擬化軟體控制器:此控制器將複雜的加工指令計算轉移至邊緣運算平台進行,能夠減少末端設備的負荷,甚至像樹莓派這類低運算設備都能順利操作。

- 多機同控功能:本系統支持一個控制器同時控制多台機器,只需訂閱同一加工任務即可同步作業,提升生產彈性和效率。

產業效益